一、铝灰的来源与复杂组成

在铝的二次冶炼过程中,为有效防止化学性质活泼的金属铝与空气中的氧气发生反应,通常会添加特定的盐类混合物,这些物质在高温熔炼环境下会形成一层熔渣保护层,对金属铝起到关键的保护作用。当冶炼工序结束后,工人会使用专业工具耙除表层的熔渣物质,经过自然冷却后,便形成了我们所说的铝渣。铝渣的成分极为复杂,其中残留金属铝的含量约为 5% - 7%,氧化铝占比在 15% - 30%之间,氯化钠与氯化钾的含量分别处于 30% - 55%和 15% - 30%的区间,此外还可能含有一定量的碳化物、氮化物等其他物质。而铝灰则是由金属铝、氧化铝、氮化铝以及各类盐分等共同组成的混合物,由于其成分中部分物质具有潜在的化学活性与危害性,铝灰被明确列为危险废物范畴,这也对其处理与处置提出了更高的要求。

二、铝灰处理不当引发的环境风险

若铝灰未能得到妥善处理,将会引发一系列严峻的环境问题。其中,氮化物在与水接触时会发生水解反应,生成氨气,这也是铝灰堆放区域产生刺鼻臭味的主要根源。氨气易溶于水,当其溶解于周围环境中的水分时,会导致环境 pH 值升高,进而破坏水体的酸碱平衡。在这种碱性条件下,铝灰中的氧化铝层会被逐渐溶解,使得金属铝与水直接接触并发生反应,生成氢气。与此同时,铝灰中的碳化铝在遇水时也会迅速反应,生成甲烷气体。而在高温高压的特殊环境下,铝灰中的某些成分还可能发生更为复杂的化学反应,产生氰化物,随着反应的进一步进行,氰化物会释放出剧毒的氰化氢气体。此外,铝灰中可能存在的铝的磷化物与硫化物在与水或潮湿空气相互作用时,会分别生成有毒的磷化氢和硫化氢气体。这些有害气体的排放不仅会对周边空气质量造成严重污染,影响居民的生活环境和身体健康,还会对土壤、水体等生态系统产生长期的负面影响,破坏生态平衡。

三、铝灰资源化利用的创新途径

(一)球磨机提铝技术

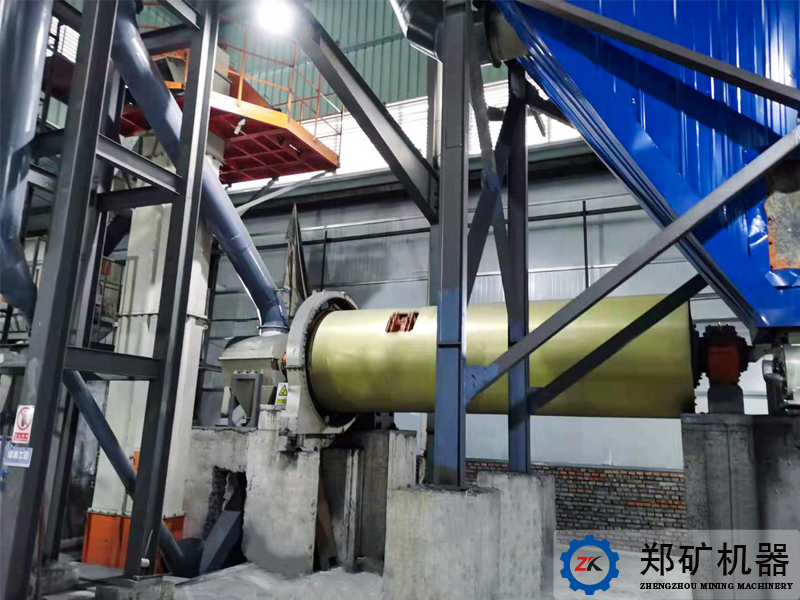

球磨机提铝工艺为铝灰的资源化利用提供了一种行之有效的解决方案。在该工艺中,将铝灰放入球磨机内,通过钢球的不断碾压与破碎作用,使铝灰中的杂质破碎成细小的颗粒。由于金属铝具有良好的延展性,在钢球的撞击下,金属铝仅会被打扁,而不会像杂质那样被粉碎成细末,从而实现了金属铝与其他杂质的有效分离。这种物理分离方法不仅能够高效地回收铝灰中的金属铝,提高铝资源的利用率,还能减少后续处理过程中的环境污染风险,为铝灰的进一步资源化利用奠定了基础。

(二)铝灰制备精炼渣

将石灰石与废铝灰按照科学合理的比例进行混合,然后将其送入回转窑中进行高温煅烧。在高温环境下,混合物中的各个成分会发生一系列的物理化学变化,经过充分的反应后,再进行冷却与破碎处理,最终制成精炼渣。这种精炼渣具有诸多优良的特性,如纯净度高、成分均匀稳定、熔点较低以及成渣速度快等。在炼钢过程中,将其加入钢水中,能够显著缩短精炼时间,提高钢水的洁净度,有效去除钢水中的杂质与有害元素。同时,由于该精炼渣含氟量低,在减少对炉衬侵蚀作用的同时,也降低了对环境的污染风险,真正实现了铝灰从危险废物到宝贵资源的转变,为钢铁工业的绿色生产提供了有力的支持。

尽管铝灰资源化利用在技术推广与实际应用过程中仍然面临着一些技术瓶颈、成本控制等方面的挑战,但随着科技的不断进步与创新,以及政府相关政策的持续支持与引导,铝灰资源化利用的未来发展前景广阔,有望在资源循环利用领域实现更大的突破,创造更多的经济价值与环境效益,为推动我国有色金属行业的可持续发展注入新的动力。